发电厂循环水系统的运行状况直接影响机组真空及汽轮机的效率,而循环水泵出口液控蝶阀是循环水泵系统的重要组成部分,其安全性非常重要。根据广东大唐国际潮州发电厂(以下简称潮州发电厂)在生产中的一些实践经验,介绍提高循环水及液控蝶阀控制系统可靠性的一些改造措施。

1 循环水泵控制系统存在的问题及提高可靠性的改造措施

1.1 循环水泵控制系统

潮州发电厂1号、2号机组为600MW火力发电机组,每台机组配备2台循环水泵,2台循环水泵出口母管通过联络门可以互为联锁备用。循环水系统4台循环水泵及配套设备都布置在机组的公用系统控制器中,通过网络耦合器分别和1号、2号机组分散控制系统(distributed control system,DCS)主网控制器连接。

1.2 循环水泵控制系统存在问题

a)4台循环水泵共用一对控制器,一旦这对控制器出现异常,4台循环水泵将同时失去监视且不能进行操作,引起4台循环水泵跳闸的同时,造成2台机组跳闸的事故。

b)日常维护不方便,特别是在检修期间。由于2台机组的循环水泵均由同一个控制器进行控制,对1台机组的循环水泵进行维护的同时势必影响另外1台机组循环水泵的安全稳定运行,特别是对循环水泵逻辑结构的修改、下装更是不宜实行,极不利于循环水泵控制系统逻辑结构的完善。

1.3 提高循环水控制系统可靠性的改造方案

将原公用控制系统中1号、2号机组中循环水泵、液控蝶阀的逻辑增加到1号、2号机组SCS3、SCS4控制器中。

循环水系统冷却水供水泵1(包括冷却水供水泵1前后电动门)由1号机组来控制,冷却水供水泵2(包括冷却水供水泵2前后电动门)由2号机组来控制,冷却水供水泵3(包括冷却水供水泵3前后电动门)仍放在公用控制系统控制。增加两个冷却水泵供水母管压力信号变送器,1号、2号机组各送去一路信号。

水-水热交换器、冲洗水泵、1号和2号机组循环水泵出口母管联络门、1号和2号机组拦污栅排污沟冲洗水电动门等仍然在公用循环水系统中。

对循环水泵控制系统进行改造后,1号、2号机组循环水泵控制系统将完全独立,利于对每台机组的循环水泵控制系统进行单独控制和维护及其逻辑的更新、优化和下装,消除了因为循环水泵控制系统出现异常而影响机组安全运行的隐患,也提高了机组运行的经济性。

2 液控蝶阀控制系统存在的问题及提高可靠性的改造措施

2.1 液控蝶阀控制系统

潮州电厂循环水泵出口蝶阀为重锤式液控止回阀,控制装置为就地可编程序控制器(program-mablelogiccontroller,PLC)控制。液控蝶阀开启通过液压油泵运行打压实现的,关闭是通过卸压电磁阀带电将油压卸掉,靠重锤的重力将蝶阀关闭。液控蝶阀上共装有全关、开向15°、关向15°、全开4个机械限位开关。主机画面上监控液控蝶阀的所有信号是经就地PLC处理后送至DCS。

2.2 液控蝶阀控制系统存在问题

a)循环水泵出口液控蝶阀为就地PLC控制方式,由于PLC内部组态逻辑无法在线实时监视,一旦液控蝶阀出故障,检修维护人员无法及时查看逻辑信号并进行处理,特别是出现故障后无历史追忆,不利于事故分析。

b)液控蝶阀控制元件安装位置环境恶劣,阴暗潮湿,限位开关很容易出现卡涩、接线处进水短路等故障,且液控蝶阀掉锤保护跳水泵的判断条件单一,只用关向15°(即蝶阀关闭75°)信号作为条件。若循环水泵在运行,关向15°信号误发,将导致循环水泵跳闸,真空下降,影响机组安全运行;启动**台循环水泵时需要开15°信号返回循环水泵才能启动,若开15°信号故障时,则导致液控蝶阀已开,但循环水泵无法启动。电厂曾多次出现开15°开关故障导致循环水泵无法启动和关15°开关而误报而导致运行中的循环水泵误跳闸的事故。

c)循环水泵启动时,蝶阀在120s未全开保护跳循环水泵逻辑设置条件单一,当全开限位开关故障无信号返回时,会导致循环水泵在启动120s后又触发保护而跳闸。2013年6月南京某电厂运行中380 V循环水A段母线分支发生接地故障,母线开关跳闸,该段所带循环水系统热控电源1失电,此时电源2正在停电进行定值检查,因此造成出口液控蝶阀控制电源失电,引发循环水泵运行与出口蝶阀关闭保护工作,4号循环水泵跳闸,3号循环水泵联锁启动后由于未收到蝶阀开信号,又跳开,机组循环水中断,低真空保护动作,机组跳闸。

d)油压低联合启动油泵补油条件不合理。原设计思想是在关蝶阀时,关指令存在,液压油泵不会联合启动,当蝶阀关到位后,关阀指令消失,若此时全开限位未脱开,油压低信号就会将油泵联启,把蝶阀开启,导致母管中循环水倒流,容易损坏循环水泵,且严重影响机组安全。2011年7月,电厂停运2号机组A循环水泵的过程中,由于限位开关故障,导致一直存在开关到位反馈信号,在蝶阀关闭循环水泵停运后,由于油压低联锁启动油泵的回路导通,油泵联锁启动,液控蝶阀又重新打开,导致机组循环水倒流,循环水泵倒转,运行人员及时处理才未造成机组跳闸。

e)只有一路电源取自循环水泵房A0BLN00段,一旦此路电源发生故障,且不能在短时间内恢复,液控蝶阀液压油压力将不能维持液控蝶阀正常运行,由于卸压电磁阀为带电卸压关闭蝶阀,一旦电源故障,将导致液控蝶阀无法关闭,而此时如果循环水泵跳闸,则母管中循环水倒流,容易损坏循环水泵且严重影响机组安全。

f)2005年4月韶关某电厂停运中的B循环水泵出口蝶阀控制电源故障,引起A循环水泵出口蝶阀控制电源失去,造成蝶阀关闭,循环水泵跳闸,机组循环水中断跳闸。

g)就地控制也是通过PLC实现,没有实现真正意义上的就地控制。

h)液控蝶阀采用PLC控制,液控蝶阀的PLC接收DCS或就地控制柜的开阀和关阀指令,其开阀、关阀、油压低联合启动油泵、油压高联停油泵逻辑均在PLC中实现,无法监视和及时强制逻辑,不便事故分析。

i)就地液控蝶阀无液压油压力变送器,DCS无法监视油压,不利于运行人员提前判断液控蝶阀是否工作正常。

2.3 提高液控蝶阀可靠性改造方案

2.3.1 液控蝶阀控制元件改造

a)新增密封性良好的开向15°和关向15°两个非接触式的感应开关,防止出现由于机械式限位开关卡涩造成循环水泵无法启、停的事故发生。

b)取消蝶阀油站上的中间端子,油压高低信号和电磁阀电源线等接线直接连至就地控制箱中,同时更换质量可靠的油压开关等控制元件。

c)对限位开关进行密封处理,在出线处涂抹玻璃胶,防止限位开关进水导致接点短路误报;定期对限位开关进行活动,每15天利用循环水泵停运的机会对所有的限位开关进行活动试验,防止限位开关卡涩。

2.3.2 液控蝶阀控制进入DCS

取消就地控制柜内的PLC,液控蝶阀的控制逻辑直接在主机DCS内实现,同时对部分控制逻辑进行优化。

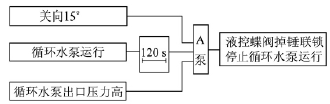

a)掉锤保护判断逻辑优化。若液控蝶阀掉锤,会引起循环水泵出口压力(测点在循环水泵与蝶阀之间)急剧上升,故将循环水泵出口压力的高限值作为掉锤保护的判断条件。优化后掉锤保护逻辑结构如图1所示。

图1 优化后掉锤保护逻辑

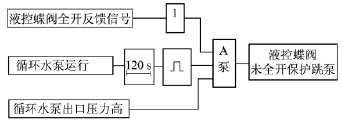

b)循环水泵启动时蝶阀在120s未全开保护跳泵逻辑优化。增加循环水泵出口压力高作为蝶阀未全开保护跳泵的判断条件。优化后蝶阀未全开保护跳泵逻辑如图2所示。

图2 优化后蝶阀未全开保护跳泵逻辑

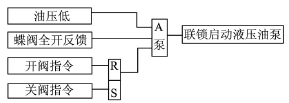

c)油压低联锁启动油泵逻辑优化。油压低联锁启动油泵条件中加入开阀指令,开阀指令发出后由复位-置位(R-S)触发器保持,不妨碍油泵的正常联锁启动。关阀时,关阀指令将开指令复位,无论全开反馈是否存在都不会联合启动油泵,其逻辑结构如图3所示。

图3 油压低联锁启动油泵条件

d)增加循环水系统异常硬光字报警信号,将原来送至PLC的油压高、油压低、油温高、控制电源消失等信号送至DCS。

e)增加液控蝶阀液压油压力变送器,将油压模拟量信号上传DCS并在DCS画面上做压力显示点。

2.3.3 就地电气控制回路设计

为了提高液控蝶阀电源的可靠性,再各送一路电源至液控蝶阀控制柜,两路电源在液控蝶阀控制柜中用接触器切换,并在柜门上增加指示灯,用来指示主、备电源的运行状态。取消PLC后,就地控制电源改为220V交流电直接控制,消除了危险集中在电源模块上的问题,提高了控制系统的可靠性。因220V交流供电的卸油电磁阀型号没有替代,且24V直流供电的电磁阀使用寿命较长,故保留原有的电源模块和卸油电磁阀,电源模块只为卸油电磁阀供电。

3 结束语

循环水控制系统的重要性决定了循环水泵及出口蝶阀控制系统、电源配置及控制逻辑必须是可靠,同时能够为运行及检修人员及时发现缺陷提供远方报警信息,潮州电厂通过对循环水泵及液控蝶阀控制系统进行改造,大大提高了循环水泵及液控蝶阀控制系统的可靠性,为循环水系统的安全运行创造了良好的条件。