1 大口径蝶阀 href="http://www.tj88.cn/" target=_blank>蝶阀阀体毛坯的特点

(1)毛坯体积大、重量重

(2)形体属薄壁结构,铸造时易产生各种缺陷、缩水量难以控制,易发生各种不规则铸造变形。

(3)毛坯形体的几何尺寸关系较复杂,常规尺寸检查无法判断毛坯合格与否,在无尺寸提示的情况下盲目加工易造成不可挽回的失误和损失。

(4)一般阀门厂是没有条件配置大型划线工作平台。

2 分析探讨

(1)大口径蝶阀阀体划线检测的方式

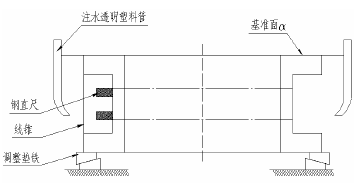

因毛坯体积大、重量重,无条件在划线平台上采用常规的划线方式进行划线。必须采取将阀体毛坯平放地上,通过使用水平校准管、拉线、挂线罐等方法在三维坐标内对阀体毛坯进行划线检测。

(2)划线检测场地的要求

具有足够的光线和空间,地面一定要平整,不能有凹凸不平出现。起吊要安全可靠,要保证阀体毛坯能够就地翻身。划线人员要有足够的作业空间。

(3)划线检测的必备工具

水平校准管(注水透明塑料管),大游标卡尺(或有足够刚度的直偏铁)、划规、样冲、铁锤、5m卷尺、0.3m和1m的钢直尺各一把、墨线盒、3-4个线锥、记号笔(蓝色或白色记号笔)、4个调整垫铁等检测工具。

(4)划线定位基准的选择原则

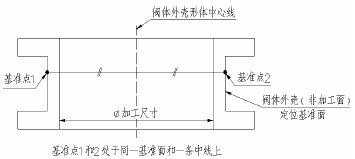

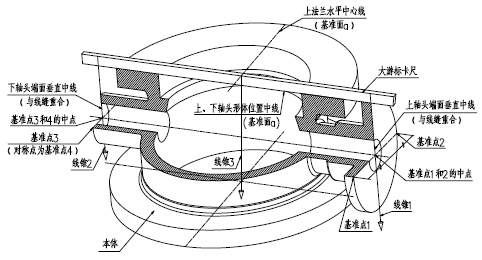

a.以工件外形轮廓的非加工面为定位基准。选择定位基准点时,应避开铸件表面局部的凸点和凹坑,确保加工后工件壁厚的均匀(见图1)。(大阀体毛坯内腔是通过下泥芯铸造的,其形体位置有误差,不能作为基准使用)

图1 定位基准选择

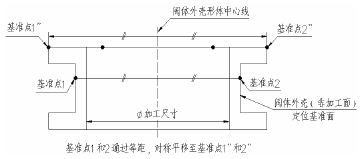

b.当定位基准点的位置阻碍了划线,尺寸度量时,需将定位基准点移植(按等距平移,对称平移的原则进行)到其他平面基准面上后,在进行后续步骤的操作(见图2)。

图2 定位基准选择

c.同一用途的一对定位基准点必须在同一条“中线”上,按工件外形轮廓对称选择。

d.同一用途的一组定位基准点的必须处于同一个“基准面”上。

(5)大口径蝶阀阀体划线检测的步骤及方法如下:

a.准备工作

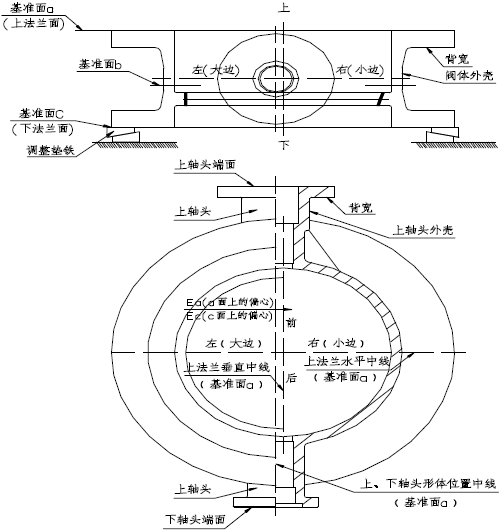

将阀体按图3标明的方向水平放置,使阀体的检测位置与“划线检测尺寸记录及阀体粗加工时的实际位置一致。阀体各部位名称、位置,主要基线的定义按图3的规定,在阀体下法兰(前、后、左、右)4个位置的旁边(约50-100mm)各放一个调整垫铁,以便调整水平和下法兰的尺寸检测。

图3 基线定义图

b.检查阀体上、下法兰“前后”和“左右”二个位置的法兰“背宽”和厚度是否对称、检查上轴头法兰“上下”和“左右”二个位置的法兰“背宽”和厚度是否对称,测出差值作为定位基准点移植的依据(“背宽”自定义见图3;基准点移植见图2)当按图2条原则移植定位基准点时,必须测出尺寸差值,进行位置修正。为方便起见,在下面步骤中的论述都假定上述部位的尺寸是对称均等的、

c.基准面a(上法兰面)水平的校正,校正过程中,通过工件下方的调整垫铁来调整对应点的高度,使基准面a处于水平位置。另外还需通过上法兰边挂线锥,在几个对称位置上测量、调整阀体外壳上、下端的距离来进行辅助校正,保证上法兰和下法兰根部形体的同心度(见图4)

图4 校正示意图

d.找出上、下轴头端面“垂直中线”和基准面a上的“上、下轴头形体位置中线”三维坐标中任意一条水平直线(刚性)上悬挂任一条垂线,这些垂线和该水平直线必定处于同一个垂直平面中。利用这条性质,可将上、下轴头的“垂直中线”移植到基准面a上来,具体方法为:在基准面a放置大游标卡尺,卡尺两端挂“线锥1”和“线锥2”(线锥处于卡尺同一侧面,挂线贴近上,下轴头端面)并按图2,在上、下轴头端面的“水平中线”上找出2对形体定位基准点,移动卡尺使两端线锥分别处于2对定位基准点连线的中点位置上,此时两端线锥与上、下轴头端面“垂直中线”重合,而卡尺挂线的一侧边线即为“上、下轴头形体位置中线”(见图5)

图5 定位示意图

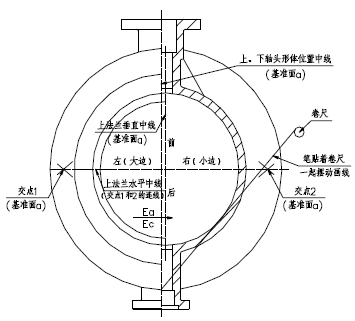

e.划出基准面a上的“上法兰水平中线”以“上、下轴头形体位置中线”与上法兰外轮廓的交点为圆心,用大划规(可用卷尺替代)在基准面a上画出二个相交点并将两点相连,该连线即为“上法兰水平中线”(见图6)

图6 上法兰水平中线

利用大游标卡尺,在“上、下轴头形体位置中线”与“上法兰水平中线”的交点处挂线锥3(见图5)线锥下放的深度需超过下法兰面,为后续尺寸检测做好准备。

f.检测基准面a和基准面c的偏心Ea和Ec值按“划线检测尺寸记录,用卷尺测出上法兰外圈“a大边”和“c小边”的数值Ec=(a大边-c小边)/2;用卷尺测出下法兰外圆“c大边”和“c小边的数值”Ec=(c大边-c小边)/2,阀体毛坯的实际偏心E=(Ea+Ec)/2.如果上法兰和下法兰根部形体的同心度校的校准(见图4)则E=Ea=Ec。假如Ea和Ec偏差较大,可利用线锥3至上、下法兰个变得尺寸来重新调整时Ea=Ec

g.检测、记录各尺寸

对所有的检测记录必须存档备用。

3 结语

按上述方法进行大口径蝶阀划线工作既方便了未配置大型划线台的阀门厂家,也能保证分析出铸造件几何尺寸和位置公差等铸件变形级毛坯加工余量是否符合后续校正机加工的要求,提高产品加工过和合格率和生产工作效率,并且有效的确保产品加工质量,降低损失成本,具有明显的经济效益。