烧结过程必须向混合料层中送入足够的空气,固体燃料的燃烧反应才能进行。混合料获得了必要的高温,烧结才能顺利实现。为此,烧结点火应满足如下要求:有足够的点火温度;有一定的点火时间;适宜的点火负压(指点火器下1号、2号风箱的真空度);点火烟气中氧含量充足;沿台车宽度方向点火要均匀等。为确保低负压点火操作,一个稳定的、适宜的风箱真空度,同时又随着料层厚度和透气性的变化能及时调节风箱真空度的系统是实践厚料层低温烧结和低负压点火技术的关键问题。

1 点火负压控制的现状

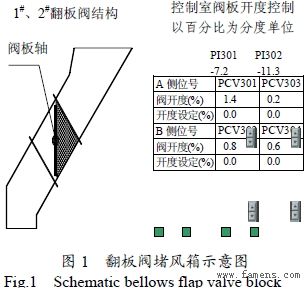

本钢炼铁厂360m2烧结机于2004年8月投产,烧结机1号、2号风箱翻板采用双轴双板翻板式蝶阀,翻板式蝶阀的转轴在翻板的中间,靠调节翻板的转动角度改变阀的通风面积。烧结废气中含有少部分水蒸气,又夹杂有大量的散料、粉尘,同时,也有从台车上脱落的炉篦条。当蝶阀关闭到一定小的角度时,首先是炉篦条卡、阻在翻板与阀体之间,然后散料或粉尘就会在翻板附近逐渐沉积,积料堆满阀体就会造成翻板无法转动,见示意图1。严重者将整个风箱堵满,时间长了发生固结,影响混合料点火。风箱堵满后另一个危害是烧结的有效抽风面积减少约1.8%-2.5%,导致烧结矿产量、质量下降。风箱堵满后,多数情况下要停机处理,而且翻板式蝶阀的翻板磨损严重,达不到使用周期,三个月更换翻板阀。烧结过程中点火负压很难控制,在生产中不仅影响烧结矿产、质量,而且对降低烧结煤气消耗不利。

2 1号、2号风箱翻板阀的改进

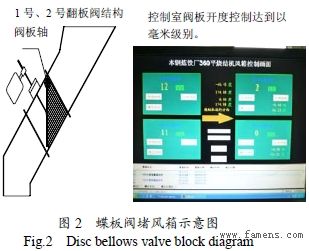

在2009年7月6日利用烧结机检修期间对烧结机1号、2号风箱翻板阀进行改进,引进北京绿色大为节能科技开发有限公司生产的DBF型系列风箱碟板阀,阀板轴在阀体气流入口方向的右上端部,不存在因堵料阀板轴转动失灵的问题。现场应用及风箱堵满试验证明:堵料时无需人工清理,靠自动或手动控制就可以及时清除。彻底解决了点火炉膛内微压操作条件下,翻板式蝶阀堵料及堵料后阀门开、关失效的问题。**无须停机处理,见示意图2,使用寿命是传统蝶阀2.5倍以上。

2.1 该风箱蝶板阀具有以下特点

1)设计构思独特:阀板轴在阀板的顶端部,与传统翻板式蝶阀相比,在有效通风面积相同的条件下,阀板有效“过料开度”是翻板式蝶阀的二倍;

2)阀体上部带有沉槽,阀板全部打开时实现百分之百的通风面积,真正的实现了阀门的零阻力;

3)由于气流中夹杂有一定量的散料颗粒,为防止在高速气流作用下对阀体底部产生冲刷磨损,局部堆焊有耐磨层。

2.2 低负压点火控制系统具有以下特点

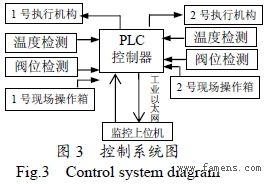

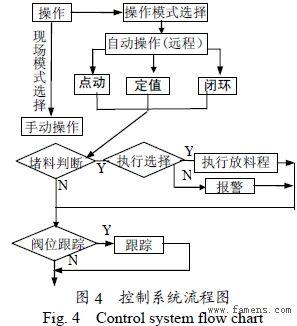

1)板阀开度显示清晰、准确,操作系统采用PLC控制,阀板开度信号的采集选用德国原产电子器件,阀板开度信号传至上位机作为控制参数;

2)控制系统采用上位机操作,即可人工设定,也可有按预定程序自动开启,为便于现场维护、检修、调试设有机旁操控箱,典型的机电一体化设备;

3)阀体带有直读式开度显示仪,开度显示信号准确度高,便于用户现场使用及控制系统的标定;

4)阀板开、关位置的控制能够达到毫米级别;

5)该系统能根据风箱支管温度变化,判断是否有堵风箱的现象,能够自动识别处理或发出需人工辅助处理信息。

2.3 该控制系统主要由以下两部分组成

2.3.1 风箱负压、风量调节控制装置

DBF型蝶板阀。

2.3.2 自动控制系统的组成

1)PLC控制系统及上位工控机:其中电源模块、处理器及以太网模块均采用美国AB品牌,输出、输入转换模块均采用与AB系列相配套的产品;

2)信号采集系统选用德国原产电子位移器NOVOTECHNIK-LWG225(精度0.1mm)或德国原产编码器MCD-AC005-0012-S060-CAW及配套模块;

3)风箱支管堵料信息采集、判断及处理系统;

4)机旁操作控制箱及变送模块箱等;

5)编程软件及控制软件。

2.4 控制系统框图见图3

2.5 控制系统流程见图4

3 改进效果

通过对烧结机1号、2号风箱翻板的改型,有效地控制了烧结点火负压,可以在现场和控制室内进行灵活调整,经过一年多的运行,使用效果显著,能合理自动控制风箱负压和炉膛压力并且不堵阀,调节方便,阀体能达到使用周期。在生产中由于使用新型风箱翻板,在控制的负压的情况下降低煤气的消耗,高炉煤气消耗降低1238.34m3/h;焦炉煤气降低281.17m3/h。

4 结论

1)通过对烧结机1号、2号风箱翻板的改进,实现了低负压点火控制,做到了灵活、方便调节,解决了翻板式蝶阀堵料及堵料后阀门开、关失效的问题。

2)在控制低负压点火的同时降低烧结煤气消耗。