水轮机液压调速器是水电站的重要控制设备,可分为机械液压型和电气液压型,其中,TT、YT系列机械液压型调速器投运数万台,现在仍有数千台在使用。随着电站控制的自动化水平提高,机械液压型调速器已完全不能适应电站控制需要;机械液压型调速器的大量生产使用始于20世纪50~60年代,到2000年左右已停产,当前甚至无法提供备品备件,这使得许多机械调速器设备完全手动运行或停止运行。大量的小水电站容量小,发电量少,经济效益差,希望提高自动化水平,减少人力成本。而调速器自动化程度高低是电站自动化的关键环节之一;调速器在小水电的设备成本中占有一定比例,机组越小,比重越大。有许多小电站业主希望用较低的成本将现有机械型的调速器改造为操作简单,性能可靠,并满足无人值班、少人值守的电站自动化控制需要的微机调速器。目前,国家投入资金对全国的小水电站进行改造;因此,针对机械液压型水轮机调速器特点,设计简单实用的方案,对其进行设计改造有重要意义。

1 液压系统改造

对机械液压型调速器的改造一般采用保留其油压系统、主接力器及主配压阀,去掉飞摆杠杆部分。考虑到兼顾TT型、XT型等多种型号调速器改造和实际施工及无杠杆化需要,本文的改造设计去掉了飞摆杠杆、主配压阀,保留其油压系统、主接力器和机械手动部分。

改机械液压调速器为微机调速器可有多种方案。其关键点在于电液转换方式的可靠性及对原设备的充分利用和低成本。

1.1 电液转换方式选择

(1)步进电机式:特点是便于数控,线性度好,抗油污性较好,但动态性能稍差,有停电不回中的问题。

(2)比例阀:特点是动态性能好,但对油质要求高,成本也相对偏高。

(3)数字开关阀:特点是抗油污性好,调节性能中。

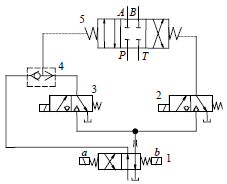

大量的TT、YT系列机械液压型调速器运行于小水电站,电站维护能力差,而其原设备的滤油部件简单,本文综合数字开关阀和比例阀的特点,设计低成本且可靠的数字高速开关球阀+比例液动阀的电液转换器。液压系统图见图1。

1.紧急停机阀2.电磁球阀13.电磁球阀24.逻辑阀5.液动阀

图1 基于数字开关比例阀的调速器液压控制系统

1.2 数字开关比例阀工作原理

(1)数字开关比例阀工作原理

以电磁球阀为先导阀,其输出控制液动阀,液动阀输出控制调速器接力器;电磁球阀的控制输入是可调PWM数字脉冲电压,球阀工作在开关调节状态,开关速度是数十毫秒级,达15000次/小时,改变球阀通断的占空比,即改变进入液动阀的油流量,改变液动阀阀芯位置,液动阀的阀芯的移动行程与进入的油量成比例,液动阀工作在比例状态,也就按比例控制进入接力器的油流量,实现数字开关比例控制,此系统*大优点是压降小,抗油液污染强,可靠性极高。兼备数字开关阀和比例阀的优点。

(2)紧急停机阀与液动阀的协调和闭锁

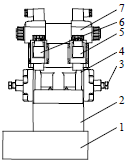

紧急停机阀是由一个二位四通带定位装置的电磁换向阀,线圈b通电,电磁球阀1通电,压力油经先导阀并通过电磁球阀进入液动换向阀的左腔,推动滑柱向右移动,主油路打开,压力油进入接力器油腔,接力器开始工作。电磁球阀断电,液动阀阀芯在对中弹簧作用下复位,主油路切断,接力器停止工作。紧急停机阀线圈b通电,电磁球阀2通电时,接力器反向运动。任何状态下,紧急停机阀线圈a通电时,压力油经逻辑阀进入液动阀左腔推动阀芯快速移动,实现紧急停机。停机时间可以通过调节限位阀的位置整定。其阀块组装图见图2,实物见图3。

1.主过渡板2.液动阀安装板3.液动阀4.限位阀

5.电磁球阀16.电磁球阀27.紧急停机阀

图2 阀件组装图

图3 阀件组照片

新液压系统简化了油压控制和机械反馈,主要元件采用工业化标准元器件,以保证设备长期运行的稳定性、可靠性,且方便维修与更换。液压系统保留了原有2.5MPa的供油装置,储油罐、接力器油缸、回油箱、接力器反馈杆。

1.3 液动阀流量计算与选择

调速器接力器油缸容积为:

V=S×Y

式中:S为接力器面积,cm2;Y为接力器行程,cm。

接力器调速功为:

A=Y×S×Pr

式中:Pr为油压,MPa。

液动阀流量为:

Q=V/t=(A/Pr/1000/t)×60

式中:t为*短的开关机时间,s。

根据水轮机调速器的相关国家标准,调速器关机时间在3~30s内可调,在选取接力器关机动作时间3s的条件下,计算配YT600的调速器的液动阀流量如下。

YT600的调速器调速功为6000N·m,接力器行程175mm,设计压力2.5MPa,*短关机时间3s,取安全压力为0.8倍设计压力(2MPa)计算。

液动阀*大流量为:

Q1=(6000/2000/3)×60=60L/min

YT1000调速器液动阀*大流量为:

Q2=(10000/2000/3)×60=100L/min

在改造YT600时,计算*大流量为60L/min,考虑油路损耗系数1.2,选用流量60×1.2=72L/min,选用标准液压件G04,根据液动阀G04流量特性曲线查得过流量72L/min时油压压降0.15bar,此压降对调速功影响极小。

2 电控系统设计

调速器电气控制系统应具备以下要求:

(1)远控通信接口(通常是CANBUS或RS485),能与上位机交换数据并接收上位机的通信控制,可以方便电站的计算机监控。

(2)对调速器控制的所需的信号进行采集;如频率、转速、开度、远控信号等。

(3)实现给定频率调节、电网频率跟踪、出力控制、故障自诊断报警和容错等功能。

(4)人机界面用触摸屏。

目前的调速器采用微机控制方式,通用的是可编程控制器PLC和单片机,这两种方式有如下特点。

2.1 硬件特点

PLC是一种通用控制器,一般采用积木式结构,将控制器分为CPU模块、通信模块、I/O模块、A/D模块等满足不同用户需要,如果用于调速器控制还要单独设计输入测量和输出控制的电路板。硬件和软件开发相对简单,对开发人员要求较低,但集程度低,成本相对高。

单片机接口丰富,功能全面,在芯片上除CPU外,还集成了通信、I/O口、A/D转换、PWM等功能,而且可将调速器的输入输出控制集成在一块电路板上,集成度高,抗干扰能力强,成本低,但对开发人员要求较高。

2.2 软件特点

PLC软件通用,编程开发简单,但程序执行效率低、耗时长,有时会出现不能满足控制设备实时控制要求,只能采用高频PLC如PCC等。单片机一般采用汇编语言或汇编语言与C语言混合编程,编程难度较高,但程序执行效率高,耗时少,适合实时控制设备。

2.3 调速器电气控制系统设计

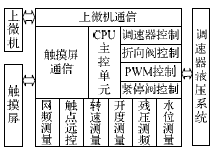

本文的调速器电气控制系统设计采用了单片机微机控制方式,由CPUC主控单元、PWM控制单元、通信单元、A/D转换单元、输入输出监测单元、频率测量及转速测量等单元组成,电控系统图见图4。

图4 调速器电控系统图

对触摸屏通信接口使用RS485-2,软件使用Modbus协议。

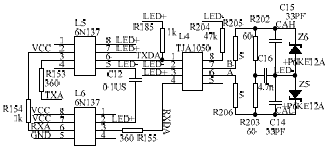

对上微机通信采用现场控制总线CANBUS通信方式,传输的信息帧短小,实时性强、可靠性高,对现场众多的干扰有较强的抗干扰能力,通信频率可达1MHz,具有较高的数据传输能力。输出接口电路见图5。

图5 CANBUS接口电路

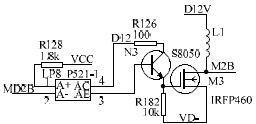

电磁球阀采用PWM脉宽调制控制技术,其调制波产生系单片机集成功能,只需向寄存器写入脉宽调制的占空比数据。阀电磁铁驱动功率约20~30W,采用DC24V电压,驱动电流在1A左右,数字控制是工作在PWM脉宽调制开关状态,输出驱动采用高速场效应功率管,选用IRFP460,其工作参数为:20A/500V,rDS(on)=0.27Ω/0.35Ω,工作在DC24V/60Hz时,其功耗约0.3W,驱动电路见图6。

图6 PWM驱动电路

机组频率测量采用残压测频和测速传感器测速双通道,提高测频可靠性。

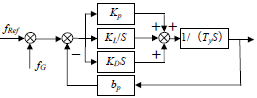

调速器是闭环调节系统,闭环稳定性和优秀的调节性能是调速器重要方面,调速器常用的传递函数见图7。

图7 水轮机调速器系统原理图

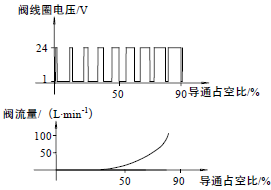

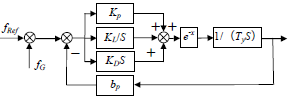

由液动阀输出特性图(PWM占空比-流量曲线,见图8),可看出液动阀流量非线性度过大,影响调速器调节性能,在程序设计时加一校正函数e-x,其传递函数如图9,实际运行测试能增加调速器稳定性。

图8 PWM占空比-阀流量

3 测试与运行

调速器的电液转换部分测试曲线见图8,当PWM的占空比在10%~30%时,液动阀流量输出为零,实际是由于阀搭接量的影响,在编程时需加一常数。如前所述,占空比-流量曲线的非线可由程序部分校正。

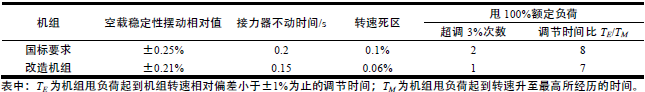

改造的YT-600调速器电站实际运行测试见表1,运行电站水头20m,机组容量为500kW,调速器甩负荷调节时间是甩负荷开始到转速≤±0.25额定转速所经历的时间。

图9 修正后水轮机调速器系统原理图

表1 改造调速器调节性能测试表

对机械液压调速器采用数字比例阀方式进行低成本设计改造,经电站实际运行检验,其调节性能达到国家标准,其电气控制功能齐全,满足电站自动化需要。

4 结束语

本文针对机械液压调速器改造,设计一款数字开关比例阀电液转换器,兼顾开关阀抗油污能力强和比例阀调节性能好的优点;电控部分运用高性能单片微机系统,集成度高,成本低。改造后的设备性能达到或超过国家标准。

该设计可通用于YT型、TT型、XT型等多种型号的机械液压调速器改造,也可用于开发新型调速器。