河南煤业化工集团中原大化公司合成氨净化装置采用改良苯菲尔法脱除二氧化碳,两段吸收,工艺气从吸收塔下部进入,与来自塔中部、顶部两路喷入的不同温度、流量的贫液接触吸收。温度为100~110℃的富液由吸收塔底流出,经水力涡轮机减压膨胀回收能量,然后借自身压力经吸收塔液位控制阀送入再生塔上部。由于吸收塔液位控制阀近几年来一直出现卡塞现象,造成膜头心轴两次拉断,无法起到正常的调节作用,致使吸收塔液位无法**调节,严重威胁系统稳定生产和设备安全。

1 吸收塔液位控制阀故障原因分析

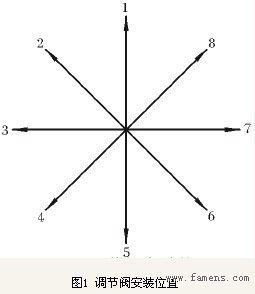

由于原设计原因,吸收塔液位控制阀的安装方式为横向安装,安装方式极不合理。调节阀安装位置按照图1所示*好的安装方式应按1方位正立、垂直安装在水平管道上,执行机构位于阀体上方。无法在1方位安装时,要优先采用2、8方位安装,其次是在5方位倒装,再其次采用4、6方位。*不合理的是在3、7方位安装。由于原设计及现场条件限制,吸收塔液位控制阀的安装方位为3、7方位,不但安装方式极不合理,且阀芯重达数十千克,极易造成阀门故障。

此安装方式的缺点是:

① 由于阀芯、阀杆等内部件是运动部件且阀芯重达数十千克,受重力影响,在阀门开启或关闭过程中,造成阀芯与导向套之间产生不平衡力,不平衡力长期作用在阀芯与导向套上,造成阀芯、导向套拉伤、磨损,相对运动无法保证,引起卡塞现象;

② 此安装方式如果执行机构庞大、偏重则必须加支撑,牢固固定。由于支撑固定加上现场高频振动,使阀门在开启或关闭时,阀芯与导向套无法保持同心运动,更增加了摩擦力,加重了卡塞现象。

2 吸收塔液位控制阀结构改造

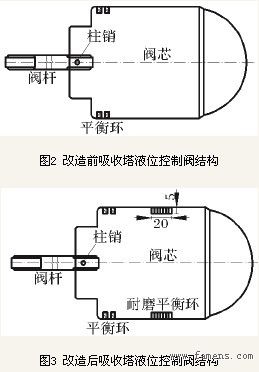

由于吸收塔设备位置无法改动,想要改变阀门安装方式显然行不通。因此,对控制阀进行了内部结构改造(如图2、图3)。

1)先将阀芯表面磨损、拉伤、损坏部分进行局部硬质合金补焊处理,经车床加工使阀芯直径尺寸及流量特性达到使用要求,并与导向套配合间隙更加合理,同时对阀芯表面进行光化处理,提高表面光洁度。

2)在阀芯的导向部分加工出宽20mm、深5mm的槽(见图3),在沟槽处即导向套与阀芯配合面增加一个聚四氟乙烯导向耐磨平衡环,使阀芯在运动过程中,避免和导向套的金属与金属直接接触摩擦,使阀芯与导向套配合系配合更加合理同时增加润滑,保证控制阀阀芯与导向套相对运行平稳可靠,避免产生不平衡力。

3)对导向套内表面拉伤、损坏部分进行机械加工修复,并进行表面光化处理,在安装过程中进行相对阀芯原损伤面180°相对调整,尽量避免原来相互磨损部分再次造成摩擦,产生损伤。

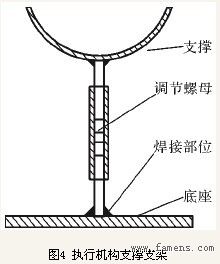

4)对执行机构支撑支架进行改进,将支撑支架改为可调高度的支撑架,在每次设备检修安装完成后,将支撑架高度调整到合适高度,并对阀门调试、运行,确保运行平稳可靠,避免控制阀产生不平衡力(见图4)。

3 结论

通过上述改造,吸收塔液位控制阀使用恢复正常,不再卡塞,吸收塔液位调节得到保证,取得了较好的效果。阀门使用周期由原来的3个月左右延长到1个大修周期,为设备安全稳定运行及企业创造良好经济效益打下了基础。