一、前言

中腔密封失效是阀门的*基本失效形式之一,阀门中空的密封性能与由法兰、螺栓、垫片与阀体阀盖头构成的系统刚度分布和变形形态有关,并涉及密封环性能、开槽尺寸和表面粗糙度等材料和工艺因素,且存在多种瞬态工况及传热影响,分析和试验过程相当复杂。

2010年底,某闸阀在欧洲用户发生中腔泄漏问题,拆卸后,发现中腔密封垫片破损严重。为了查明闸阀中腔泄漏的根本原因以及提供科学依据,笔者对该阀门的法兰垫片螺栓系统进行初步的分析和研究。在参考前人的工作基础上,应用有限元方法建立法兰垫片密封系统的三维有限元计算模型,进行了弹塑性接触分析和稳态热-结构耦合计算,得到法兰垫片密封系统的温度场、位移场和应力场的计算结果。分析结果表明,在设计工况下闸阀的法兰密封系统可以同时满足强度要求和密封要求,但在温度剧变使中腔结冰的情况下,由于螺栓的轴向变形及垫片的回弹性,使得作用在垫片的接触压应力小于密封比压,从而形成泄漏。

二、问题描述

发生泄漏的某闸阀的三维几模型如图1所示,泄漏阀门大部分安装在竖直管道上,阀杆处于水平位置。用户*初对整个管道充满介质水,进行打压检查管路密封性能,试验压力2.89MPa,阀门未有异常;试验结束后,管道内有水残留,残留水量不详。后来在欧洲当地气温约-10℃时,管道内和阀门内部水存在结冰现象,用户在对整个管路试运行时(气温约为1℃),闸阀中腔发生严重泄漏,且密封垫片破损严重。

图1 三维几何模型

根据内部质量记录,该批阀门在出厂前一律通过了1.5倍设计压力的壳体试验,同时根据用户提供的信息,阀门在*初安装到管道上后,整个管路打压,阀门中法兰处也没有发现泄漏,可初步认为,阀门的设计及制造过程是没有什么问题的。同时根据现场服务人员反馈,在管道内部发现大量结冰体,怀疑可能存在管路打压后,介质未排出或未全部排出现象,这可能是引起泄漏的表面原因。为此,对该阀门的复杂工况进行仿真模拟,科学分析泄漏的实质原因。

三、三维密封系统有限元模型

由于该阀门几何结构和边界条件大致呈1/4对称,在有限的时间内,为减少工作量,取模型的1/4作为研究对象并建立有限元计算模型。

(1)网格划分

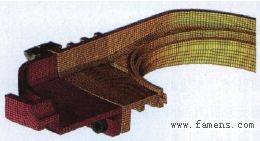

在本计算模型中,共选用了四种单元,高阶次实体单元SOLID95,面面接触单元TARGE170与CONTA174,螺栓预紧单元PRETS179,质量单元MASS21。本模型全六面体划分,一共74927个单元,158376个结点,网格模型如图2所示。

图2 网格模型

面-面接触单元支持低阶和高阶单元,支持有大滑动和摩擦的大变形,协调刚度阵计算,单元不对称刚度阵的选项,允许有自然的或网格离散引起的表面不连续。在接触面、应力集中区域网格要进行加密,共形成12个接触对,单元总数2682个。螺栓与垫片部件的网格及接触对单元如图3所示。

图3 部件网格及接触单元对

(2)材料特性及边界条件

有限元计算模型中各部件的材料分为线弹性和非线弹性两种,除了垫片以外的各部件,在本分析中都假设为线弹性材料。垫片加载和卸载的应力—应变关系具有明显的非线性,在本文中采用了指数曲线σ=1.5e10ε2+1.39e9ε+100000来拟合这种非线性关系。

位移边界条件包括对称约束、出口端面全约束和水结冰膨胀位移,载荷边界条件涉及螺栓预紧力、内压和热载荷。计算工况包括预紧工况、设计工况(预紧+内压)以及工作工况(预紧+内压+温变+膨胀位移)。

四、计算结果及分析

多工况计算可以全面研究螺栓法兰垫片系统的内在规律和密封机理,能得到法兰垫片密封系统各部件的应力场、位移场和温度场计算结果,尤其可以获得垫片的压缩量、垫片与接触状态、接触应力、结合面的间隙等很重要的定量数据。这里仅给出的部分计算结果,着重分析闸阀中腔泄漏的根本原因。

无论是设计工况还是工作工况,垫片的应力分布均呈复杂状态。要保证密封良好,必须在垫片上形成一条压应力不小于密封比压的周向闭合环带,这里有几个要求:一是环带必须要闭合,否则就会泄漏;二是压力不能过大,否则垫片被压溃;三是闭合环带的应力分布尽量均匀;四是闭合环带宽度越大越好。根据垫片的材料性能参数,此处要求垫片的压应力应不小于65MPa,以保证紧密度。

图4为法兰密封系统工作工况下的变形云图,从图中可以看出,上下法兰中部的内侧相对原来位置张开,而上下法兰中部的外缘则产生相互靠近变形,使得螺栓除了拉伸变形外,还有向外的弯曲变形,从而引起以拉应力和弯曲应力合成的应力强度,如图5、图6所示。在预紧力和外载荷的作用下,垫片受压,但由于在上述变形条件下,垫片的外边缘紧紧受压,而内侧受压状态不理想。

图4 工作工况下的阀门变形(50倍)

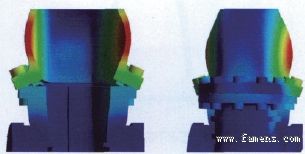

从图5、图6可以看出,由于结构的周期不对称性,各个螺栓的应力状态及大小是不一样的,中部螺栓的应力*大。设计工况时,由于螺栓预紧力作用而引起,以拉伸应力为主和少量弯曲应力合成的应力强度值为252MPa,稍超出了螺栓材料的屈服强度值,螺栓产生塑性变形。而工作工况时,其以拉伸应力为辅和弯曲应力为主的合成应力强度值仅为66.8MPa,反而比设计工况时小,这是因为连接件之间的间隙变大的缘故。

图5 设计工况下的螺栓应力强度

图6 工作工况下的螺栓应力强度

图7为工作工况下的垫片的接触应力分布云图,可以看出,垫片的应力分布不是均匀分布的。上下两个被压面应力分布状态相似,但大小不一样;径向(从内圈到外圈)应力分布状态差别很大,垫片的外边缘主要受压缩作用,产生压应力。同时,垫片的周向应力大小也有所不同,为了保证紧密性,要求在垫片的周向压紧面上必须存在一条压应力不小于密封比压的闭合环带,否则就会泄漏。而工作工况时,外载荷产生的附加弯矩导致垫片沿周向应力分布极不均匀,垫片的受拉侧(即内侧)与法兰产生相对分离趋势,使得垫片压应力迅速减小,垫片的*大压应力不到30MPa,远小于所要求的密封比压65MPa,并且应力分布极不均匀,这是闸阀中腔泄漏的根本原因。

图7 工作工况下的垫片接触应力

从以上分析来看,在设计工况时,采用较大的预紧力拧紧螺栓,能使阀门中腔垫片压紧而不泄漏。但设计所取的预紧力偏大,不但使得螺栓的应力超出屈服极限而产生塑性变形,而且使得垫片的压应力分布不均匀,压应力闭合环带宽度偏窄。在工作工况时,由于复杂外载荷的作用,产生螺栓应变增大而引起连接部件间间隙变大,从而过分减少垫片压力而导致泄漏。

五、结语

本文应用有限元理论、非线性接触模型和热-结构耦合模型,建立三维有限元计算模型进行求解,科学分析闸阀中腔泄漏的原因,为中法兰泄漏原因及法兰垫片螺栓系统的强度及紧密度设计及研究提供了新的思路和技术手段。

参考文献

[1]杭华江,李润方,林腾蛟.某电站核容器法兰三维瞬态密封分析[J].重庆大学学报,2003,26(11):27-30.

[2]张婧,金圭.O形密封圈接触压力的有限元分析[J].润滑与密封,2010,35(2):80-83.

[3]周恩涛,李建勋,林君哲.液压缸活塞密封性能的有限元分析[J].润滑与密封,2006(4):84-89.

[4]曹占飞.法兰、螺栓连接系统的三维有限元分析[J].石油化工设备技术,2004(6):17-24

[5]吴芳,张海永,李开建.管法兰泄漏浅析[J].安装,2006(5):27-29.

[6]冯长青.发电厂高压阀门泄漏原因及处理方法[J].通用机械,2010(7):50-53.

[7]刘绍锋,石桂荣,邓斌,等.内压自封式阀门泄漏原因探讨和设计参数的选择[J].阀门,2009(3):24-27.