0 引言

球阀具有流阻小、结构简单、启闭快速、安装和操作方便等特点,广泛应用于流体控制系统。

按介质的温度范围划分,球阀有常温球阀和低温球阀。低温球阀工作介质的温度可达20K(液氢),甚至更低。与常温球阀相比,低温球阀的结构以及材料选择上有很大不同。除了阀体需采取保温结构,如真空绝热或发泡保温外,主密封结构,即阀座结构及其材料的选择是影响低温球阀工作性能的重要因素,尤其是大口径低温球阀。

本文对常温状态下常用结构型式的阀座进行了低温试验,在分析试验结果的基础上提出了满足大口径低温球阀使用要求的阀座结构型式。

1 常温状态下阀座常用的结构型式

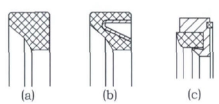

常温状态球阀常用的阀座结构型式有刚性阀座、带弹性元件的阀座、聚四氟乙烯唇式阀座和组合型阀座(弹性胀圈与聚四氟乙烯唇式密封座组合)。唇式阀座的唇形结构具有较好的弹性,可保证密封面的预压缩量并对密封面的预压缩量进行补偿;组合型阀座依靠弹性胀圈良好的弹塑性变形能力,增强阀座的变形能力和补偿能力,提高了球阀的密封性。常用密封结构见图1~图5。

图1 刚性阀座

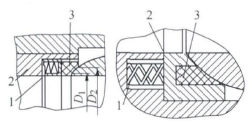

图2 唇式阀座

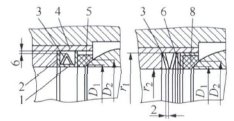

1-导向套筒2-支承环3-蝶形弹簧

4-套筒5-密封座6-中间环

图3 带蝶形弹簧的阀座

1-圆柱螺旋弹簧2-活套3-密封座

图4 带圆柱螺旋弹簧的阀座

1-弹性胀圈2-聚四氟乙烯唇式密封座

图5 带弹性胀圈的组合型阀座

实际使用中,选用哪种阀座结构需视球阀的工作压力范围、介质、工作流程要求等情况确定。

2 阀座低温试验及结果分析

2.1 低温试验阀座的结构型式选择

所涉及低温球阀的工作介质一般为液氧、液氮和液氢,低温试验阀座的材料需具有介质相容性又满足低温工作要求。金属材料一般为不锈钢或铜、镍基合金材料;密封材料一般为聚四氟乙烯(PTFE、F4)。

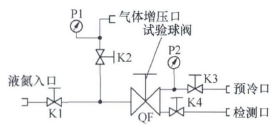

在分析的基础上,确定选择3种阀座作为低温试验的样本,即整体式刚性阀座(图6a)、带弹性胀圈的组合型阀座(图6b)、嵌入式刚性阀座(图6c)。

图6 阀座结构型式

嵌入式刚性阀座是将聚四氟乙烯密封圈以过盈配合嵌入金属座的沟槽中。金属座沟槽的内圆面有5°的斜角,使得密封圈压入后单边局部有0.5mm的间隙,作为密封圈的收缩空间。

2.2 阀座低温试验

1)试验流程

阀座低温试验时,将不同结构型式的阀座装配在DN150的气动球阀上,分别进行低温介质试验,测试相关性能。试验参照QJ2474《低温球阀通用技术条件》的规定,采用通流法试验。试验流程见图7。

图7 阀座低温试验装置原理图

试验流程如下:

(1)预冷。预冷时球阀处于开启状态。

①按原理图连接试验件;

②打开截止阀K1、K3、K4;

③注入液氮,预冷球阀;

④当检测口有液氮溢出时,关闭K4继续预冷;

⑤当阀体绝大部分表面结霜或有液氮溢出时,关闭K3,预冷结束。

(2)外泄漏试验。外密封试验检查球阀填料函的密封状况。

①依靠液氮气化,使球阀内压力自动增至2.0MPa;

②保压3min(注意:若出现超压,需打开K3泄压);

③保压过程检查外泄漏情况。

(3)内泄漏试验。

①关闭球阀,打开K3、K4放空;

②用纯净的氮气吹干出口腔,吹除时间约5min,以氮气接入口处无霜为准。吹除结束后,静置3min;此时需保证球阀出口腔无压力,且入口腔压力为2MPa。然后打开检测口,将测试管道浸入无水酒精容器的液面下5mm,检查泄漏情况;

③试验完成后,打开球阀卸压。

2)试验结果

(1)整体式刚性阀座。外泄漏试验结束时,在额定操纵压力下球阀不能关闭,未再进行后续试验。分解检查,阀座聚四氟乙烯密封圈有少量磨损,其余零件完好。

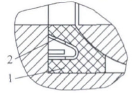

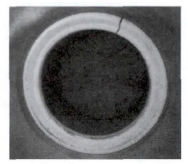

(2)带弹性胀圈的组合型阀座。外泄漏试验合格;内泄漏试验时,球阀开关灵活。氮气吹除结束后,检测口持续有白烟冒出并伴随漏气声,存在内泄漏。分解检查发现阀座的密封圈断裂,如图8。

图8 阀座断裂后的照片

(3)嵌入式刚性阀座。试验结束时,外泄漏和内泄漏均符合要求,启闭动作灵活。

产品在系统中安装后,进行了8次实际工作介质的调试,累计低温液体通流时间10h以上,保持了良好的密封,动作灵活顺畅。分解检查,除聚四氟乙烯密封圈有少量磨损外,零件完好无损。

2.3 试验结果分析

1)球阀工作时的扭矩

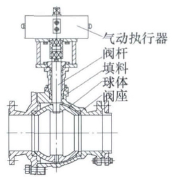

球阀的基本结构见图9。对工作过程的受力分析可知,球阀工作过程的扭矩由3部分组成,即:

(1)填料与阀杆的摩擦扭矩。

填料函的V形填料受预紧力或介质的作用力下变形,挤压阀杆和阀体形成密封副,球阀启闭阀杆转动时产生摩擦力矩。在低温状态下填料径向收缩,阀杆和填料间的挤压力增加,将导致摩擦力矩增加。

图9 球阀结构简图

(2)球体与阀座密封面的摩擦扭矩。

阀座为聚四氟乙烯制成的密封圈,线膨胀系数为10~12×10-5/K;球体材料为06Cr19Ni10,线膨胀系数为16×10-6/K,可见阀座的线膨胀系数远大于球体的线胀系数。在低温状态下,阀座的收缩量比球体的收缩量要大。在阀座结构未考虑收缩补偿时,球体和阀体会限制阀座的收缩,对阀座产生限制力F1,作用方向与球面和阀座接触的圆弧面相切,指向阀座,如图10所示。F1增加了球体与阀座间的摩擦力,从而增加阀杆的扭矩。

图10 F1的作用

(3)阀杆台肩接触面的摩擦力矩。分析认为,球阀在低温介质下工作时,温度变化将对填料与阀杆的摩擦扭矩和球体与阀座密封面的摩擦扭矩产生影响影响,进而影响阀的性能。

2)结果分析

(1)整体式刚性阀座。整体式刚性阀座聚四氟乙烯密封圈体积较大,受2.3中1)所述影响*为突出,在低温状态下扭矩增大,导致操纵力不足以克服存在的扭矩,使阀门不能灵活启闭。

(2)带弹性胀圈的组合型阀座。带弹性胀圈的组合型阀座聚四氟乙烯密封圈形状复杂,壁厚差异大,易形成应力集中。低温状态聚四氟乙烯密封圈收缩量大,而弹性胀圈收缩量小,限制了聚四氟乙烯密封圈的收缩,致使聚四氟乙烯密封圈的形变应力超过了许用抗拉强度,产生断裂。

(3)嵌入式刚性阀座。嵌入式刚性阀座在限制聚四氟乙烯密封圈收缩的同时考虑了温度变化产生的应力的释放,为聚四氟乙烯密封圈的收缩预留了空间。既避免了聚四氟乙烯密封圈收缩量过大,使球体与阀座间的摩擦扭矩增加的问题,又有效地释放了聚四氟乙烯密封圈的应力,防止了聚四氟乙烯密封圈产生断裂。

2.4 对比分析

装配整体式刚性阀座的球阀试验过程发生不能关闭的现象,其主要原因是由于在低温状态下阀座收缩量远大于球体球,使阀座和球体间的摩擦力大幅度增加,导致阀杆操纵扭矩显著增大所致。

装配带弹性胀圈的组合型阀座的球阀的弹性涨圈限制了聚四氟乙烯密封圈在低温状态的自由收缩,同时密封圈结构又存在应力集中的现象,是密封圈断裂失效的根本原因。

嵌入式刚性阀座在结构上实现了既限制其径向收缩,又保证了在允许范围内的径向收缩,使操纵扭矩控制在了允许范围,既达到了可靠密封又保证了操作灵活。

3 结语

通过对三种不同结构的阀座进行低温验证试验,分析认为:

(1)低温球阀的阀座结构设计需考虑限制聚四氟乙烯密封圈的径向收缩量,防止球体与阀座的摩擦力过大;在限制密封圈径向收缩的同时,还需考虑释放低温状态下产生的应力。

(2)阀座聚四氟乙烯密封圈的径向尺寸,在保证密封比压不超过许用比压的前提下应尽量减小,且结构型面不宜过于复杂,壁厚应尽量均匀;在结构允许的情况下,密封圈的厚度应尽量大,增加抗拉应力的能力。

(3)在限制聚四氟乙烯密封圈径向收缩的同时需考虑释放其在温度大范围变化状态下产生的应力。