球阀广泛地应用于各种流体输送和化工工艺系统,在役阀门泄漏是企业生产的重大安全隐患,易造成突发的恶性事故。金属硬密封球阀能适用于高温、高压工况及料浆、颗粒介质等易磨损工况,具有流动阻力小,启闭迅速,使用压力、温度范围广等特点。但是,当流体介质为液固或气固混合物料且固体颗粒硬度又很高时,球阀球体和阀座密封面的耐磨性能要求较高,特别是气固混合介质引起的球体与阀座间的干摩擦,极易造成密封面的过度磨损或划伤而*终导致失效。某石化公司重整催化剂再生系统采用美国某公司的高温球阀,其寿命短则几天长则不到一个月。但如此频繁地更换或维修,不仅给企业生产造成了重大安全隐患,且增加了生产成本和维护人员的劳动强度,每年因阀门频繁失效,造成停工、检修所带来的经济损失达数百万元。为此,本文对已失效球阀的阀芯球体和阀座进行表面处理,并对其高温耐磨损综合性能进行了评价。

1 高温球阀失效原因及阀芯阀座表面处理方案

1.1 高温球阀失效原因

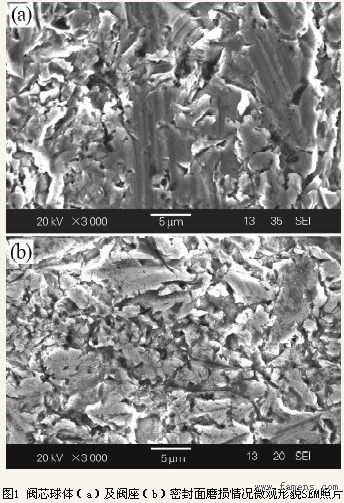

由球阀的化学成分、硬度、金相组织和密封面微观形貌分析可知,该球阀为典型的划伤性磨料磨损失效]。失效的主要原因是少量待生催化剂粉末(主要成分为Al)在球阀启闭过程中进入了密封接触面,由于Al的硬度远较球阀密封表面的硬度高,使球阀在频繁的启闭过程中产生了较为严重的划伤(如图1所示),从而导致球阀泄漏失效。

1.2 阀芯阀座表面处理方案

综合考虑球阀的服役状况和失效原因,对阀芯球体采用等离子喷涂技术、阀座采用电刷镀技术进行表面处理,以提高球阀整体的耐磨性。

1.2.1 阀芯涂层试样制备

试验采用阀芯球体材料40Cr13马氏体不锈钢作为喷涂基体材料,试样尺寸为Φ60mm*15mm;其化学成分(质量分数,%)为:0.38C,0.62Si,0.80Mn,0.050P,0.030S,1.287Cr。经检测,阀芯球体已经过淬火+低温回火处理,其组织为回火马氏体。

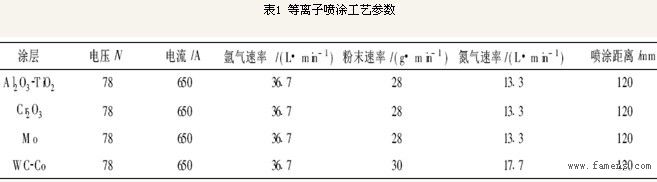

等离子喷涂喂料分别为纳米Al2O3-13% TiO2、WC-12%Co、Mo合金和Cr2O3粉末,其粉末粒度为50~500nm,采用美国Sulzer Metco大气等离子喷涂系统及F42MB型喷枪制备涂层,喷涂工艺参数见表1所示。4种涂层的厚度均约为50m。

1.2.2 阀座镀层试样制备

试验采用阀座材料镍基合金CY5SnBMi(ASME标准材料)作为基体材料,试样尺寸为Φ4.8mm*12.7mm;其化学成分(质量分数,%)为:74Ni,12Cr,2.82Sn,2.68Bi,1.10Mn,0.72S。

在试样表面分别制备涂层厚度约为100m高速Ni镀层和NWi镀层,工艺流程为:镀前表面处理电净处理去离子水冲洗2号活化液活化去离子水冲洗3号活化液活化去离子水冲洗无电擦拭镀层打底无电擦拭镀工作层镀后处理。各步骤处理后的工作表面对水润良好、无干斑和无挂水珠现象。施镀时间为30min,工作电压为14V。

♂

2 阀芯阀座表面处理后的性能评价

2.1 耐磨损性能

采用MMW1型销盘式摩擦磨损试验机对表面处理前后的阀芯、阀座材料进行耐磨损性能试验。根据ASTMG992004销盘式摩擦磨损试验标准规定,上试样为电刷镀处理前后的阀座基体材料试样销(Φ5mm*12.7mm),下试样为等离子喷涂处理前后的阀芯材料试样盘(Φ60mm*15mm),试验在干燥、无振动、无腐蚀性气体和无粉尘的环境中进行。试验温度为室温,载荷20N,滑动速度190r/min(线速度为4.6m/s)。在试验前后,将试样放入盛有丙酮溶液的烧杯中,在超声波清洗仪中清洗3~5min,干燥后用精度为0.1mg的赛多利斯BS224S电子天平称量销试样磨损前后的质量损失;用精度为2m的AFLI型接触与非接触式表面轮廓测量仪测量盘试样磨损表面凹坑宽度和深度,通过计算得到销和盘的磨损体积损失。选用稳定阶段的平均摩擦系数作为试验结果,所有摩擦系数和磨损量均取3次试验结果的算术平均值,并在此条件下测量试样的稳态摩擦系数。

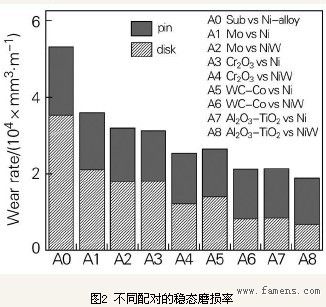

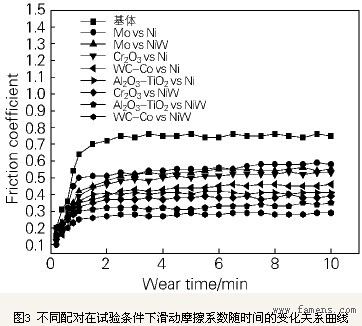

图2所示为不同试样配对的稳态磨损率。由图2可以看出,Al2O3TiO2涂层与Ni和NWi镀层组成的两个配对具有较好的耐磨性,其中Al2O3-TiO2涂层与NWi镀层配对耐磨性更佳,未处理试样的耐磨性较差,其磨损率约为Al2O3-TiO2涂层与NWi镀层配对的25倍。图3所示为不同试样的稳态摩擦系数随时间变化的关系曲线。可以看出,未经处理试样的摩擦系数较大,在磨损2min时摩擦系数*高达到0.72,为WC-Co涂层与NWi镀层配对的2.67倍。WC-Co涂层与NWi镀层配对、Al2O3-TiO2涂层与NWi镀层配对在磨合初期的摩擦系数比Mo涂层与Ni镀层配对的摩擦系数高,但随着时间增加,其摩擦系数比Mo涂层与Ni镀层配对复合涂层的摩擦系数低。磨合期过后,WC-Co涂层与NWi镀层配对、Al2O3-TiO2涂层与NWi镀层配对的分子引力相对较小,摩擦系数较小。在低速轻载干摩擦条件下其磨损机理主要为粘着磨损,特别是在同种材料作为摩擦副的条件下。经过纳米Al2O3、TiO2增强的复合涂层首先以固溶强化、弥散强化和细化涂层晶粒等强化方式提高涂层的整体强度,从而提高了裂纹形成的临界应力。同时,弥散分布的纳米Al2O3质点可以有效防止裂纹扩展,使得形成磨屑的时间延长。纳米质点与基体的结合力较好,在摩擦过程中不易从基体中剥落。另一方面,纳米Al2O3复合涂层摩擦系数较低与其摩擦表面的晶粒大小有关,Al2O3增强复合涂层表面光滑且晶粒细小,因而摩擦系数较小,相同载荷的摩擦表面切应力较小,使得产生裂纹的几率减少,延缓了裂纹扩展的速率,从而提高了材料的耐磨性能。

2.2 阀芯涂层的综合性能评价

根据球阀实际工况应用条件和涂层摩擦学评价方法,对等离子喷涂涂层的显微硬度、与基体结合强度和涂层抗热震性进行综合性能评价。

采用维氏显微硬度计测量涂层试样表面的维氏硬度,试样经打磨,抛光。根据***-4516-2002金属涂层维氏与努氏硬度测量方法规定,总载荷砝码200g,加载时间5s,保载时间10s,每个试样连续测定5个点,取算术平均值。两压痕中心距离或任一压痕中心距试样边缘的距离不小于3mm。

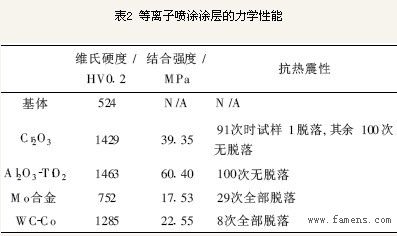

根据ASTMC6332001热喷涂涂层结合强度试验标准规定,用WE-50型液压拉伸验机测定涂层与基体的结合强度。本试验将表面有涂层的金属试样放入温度达到800°C的马弗炉中恒温5min,然后取出试样放置于冷却水中冷却待恢复到室温时观察涂层有无开裂、脱落,反复试验。当试验次数大于100次涂层与基体尚结合完好,则认为涂层质量合格。同一涂层采用3个试样。表2为各涂层试样的性能测试结果。

由表2可知,涂层的显微硬度明显高于基体的显微硬度,其中Al2O3-TiO2涂层的显微硬度*高,达到了1463 HV 0.2,而基体的显微硬度仅有524 HV 0.2。由于表面沉积形成Al2O3、TiO2、WC和Co2O3等硬质金属间化合物,使得等离子涂层的表面硬度明显高于基体。

通过对Al2O3-TiO2、Cr2O3、Mo和WC涂层材料与基体结合强度的比较,发现Al2O3-TiO2的平均结合强度*高,达到了60.40MPa。涂层内孔隙率以及涂层与基体的线膨胀系数是否匹配是影响涂层结合性的主要原因。由试验结果可知,Al2O3-TiO2金属陶瓷涂层与阀芯球体的结合性能*好。

由表2可知,Cr2O3与Al2O3-TiO2涂层的抗热震性能*好,特别是Al2O3-TiO2涂层,3个涂层试样经过100次的冷热循环后,均未发现与基体产生任何的剥离;Mo与WC涂层的抗热震性能就远比前两种涂层差。

2.3 阀座镀层的性能评价

等离子喷涂涂层与基体结合方式为机械结合方式,主要靠分子力进行结合;而电刷镀的镀层与基体的结合方式为化学键结合。因为两种表面处理方式涂(镀)层结合方式不同,所以在刷镀过程中,只要刷镀工艺符合要求,其结合强度和抗热震性能远比等离子喷涂涂层的性能好。制好后的球阀现场应用情况也充分说明了这一点。

3 结论

1)表面处理后的阀芯、阀座组成的密封副(摩擦副)配对,具有优异的耐磨损性能,随着滑动距离的增加,处理后的密封副磨损量增加缓慢,摩擦系数较表面处理前有所降低。

2)阀芯涂层与基体相比具有较高的显微硬度,由于Ti2O3在Al2O3-TiO2涂层中形成了致密的网状结构,使其具有*佳的结合强度和抗热震性能。

3)经过对高温球阀阀芯阀座表面处理后的综合研究评价表明,由阀芯等离子喷涂Al2O3TiO2涂层、阀座电刷镀NWi镀层所组成的配对的综合性能要优于其它配对方案,可采用此配对方案对高温球阀进行再制造。经过再造后球阀的实际现场应用,此方案是真实可行的。